Die räumliche Nähe der CO₂-intensiven Prozesse an einem Standort ermöglicht die gemeinsame und effiziente Nutzung von Anlagen und Infrastruktur sowie Synergien in Bezug auf die Herstellung und Verwendung von Verbrauchsgütern, Abwärme oder anderen Nebenprodukten. Dabei können sich besondere Vorteile aus der Kombination verschiedener CO₂-Abscheideprozesse ergeben. Durch das Zusammenführen von Abgaswegen mehrerer Produktionslinien kann ein großes Potenzial für die Reduktion der notwendigen Anlagentechnik und zur Optimierung des Energieeinsatzes genutzt werden.

Eine übliche Kombination von Produktionsprozessen an einem Standort, die sich aufgrund der Nutzung des Rohstoffs Kalkstein ergibt, ist die Kombination einer Zementklinker- und Kalkproduktion. Dabei erzeugt die Klinkerproduktion aufgrund der größeren Produktionsmengen in den meisten Fällen einen deutlich größeren CO₂-Strom als die Kalkproduktion.

Aufgrund der häufig geringeren absoluten CO₂-Menge bei gleichzeitig höherer produktbezogener CO₂-Dichte der Kalkproduktion im Vergleich zur Klinkerproduktion führt die Installation getrennter Abscheideanlagen zu höheren spezifischen Kosten für die CO₂-Abtrennung aus der Kalkproduktion. Durch das Zusammenführen der Abgasstränge und die gemeinsame Nutzung einer Abscheide- bzw. CO₂-Aufarbeitungsanlage werden die CO₂-Vermeidungskosten durch den Skaleneffekt insbesondere für die Kalkproduktion gesenkt. Zusätzlich erleichtert die Konsolidierung kleinerer CO₂-Quellen den Aufbau der CO₂-Infrastruktur, da die Zahl der anzuschließenden Emittenten verringert wird. Diese Synergie ist allerdings nicht auf die Kalkproduktion beschränkt. Auch andere Verbrennungsprozesse lassen sich effizient dekarbonisieren, wenn geeignete Prozesse kombiniert werden.

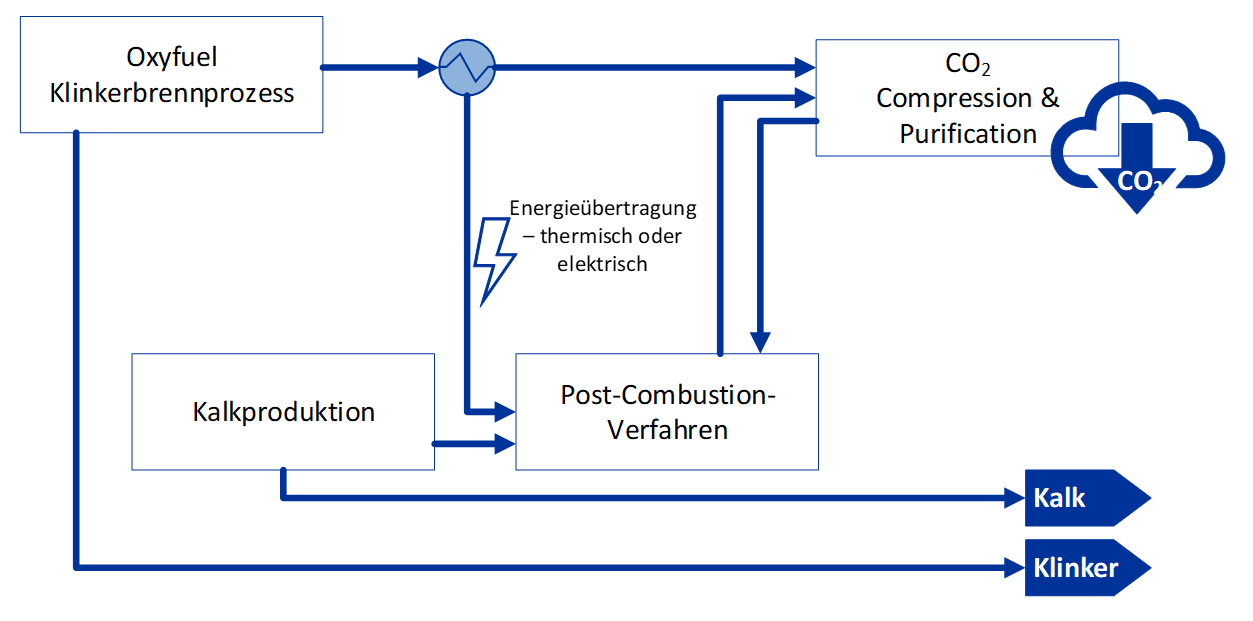

In der Zementindustrie befinden sich zahlreiche Projekte in der Planung, welche die Oxyfuel-Technologie zur CO₂-Anreichung im Abgasstrom einer Anlage zur Herstellung von Zementklinker nutzen. Das CO₂-reiche Abgas einer solchen Anlage kann in einer kryogenen CO₂-Aufarbeitung (CPU) auf die erforderliche Reinheit zur Speicherung aufkonzentriert und für den Transport gekühlt und verdichtet werden. An einem Verbundstandort, bestehend aus einem Oxyfuel-Prozess zur Herstellung von Zementklinker und einem konventionell betriebenen Kalkofen oder anderen Verbrennungseinrichtungen mit einer End-of-Pipe-Lösung zur CO₂-Anreicherung können verschiedene Anlagenteile der Abgasreinigung oder der CPU des Oxyfuel-Prozesses gemeinsam genutzt werden. Die Kombinationsmöglichkeiten sind im Rahmen der Technologieauswahl für die End-of-Pipe-Lösung vielfältig. Durch die Auswahl zwischen Membranverfahren, PSA / TSA – Verfahren oder der Aminwäsche etc. ergeben sich weitere nutzbare Synergieeffekte.

Eine vollständige Abscheidung des CO₂ aus der Klinkerproduktion mittels Aminwäsche scheitert i.d.R am hohen thermischen Energiebedarf der Aminwäsche, der meist nur zu max. 50 % aus der Abwärme des Klinkerbrennprozesses gedeckt werden kann. Dagegen reicht diese Abwärme häufig, um den gesamten Wärmebedarf der Aminwäsche zur CO₂-Abscheidung aus dem Abgas des Kalkofens oder eines vergleichbaren Brennprozesses zu decken. Durch den Aufbau eines Wärmeverschubsystems und die Wärmeintegration der Aminwäsche des Begleitprozesses würde diese Energie mit maximaler Effizienz genutzt, während der Begleitprozess mit einem minimalen Energie- und Apparateaufwand dekarbonisiert wird. Alternativ oder ergänzend zu Wärme können auch weitere Stoffströme oder Energieströme zwischen den beiden Prozessen oder mit der CPU ausgetauscht werden, um weitere Synergieeffekte zu nutzen.

Neben der gesteigerten Energieeffizienz kann die Verschaltung der Prozesse genutzt werden, um eine Verbesserung der Abscheiderate zu erreichen. Isoliert betrachtet haben viele Abscheidetechnologien eine maximale Abscheideleistung von 90 % -95 %. Die Kombination unterschiedlicher Verfahren ermöglicht es, austretende Gasströme mit einer CO₂-Restbeladung an im angeschlossenen Prozess nachzubehandeln. Beispielhaft kann der aus der CPU austretende Gasstrom mit einer Restbeladung an CO₂ (CPU-Slipstream) der Aminwäsche zugeführt werden, um die Abscheideleistung des Anlagenverbundes signifikant zu erhöhen (siehe Bild 1).